Anordnungsoptimierung

Die visTABLE®Planungsfunktion Anordnungsoptimierung unterstützt bei der zielgerichteten Verbesserung des Materialflusses durch systematische Strukturierung von Produktions- und/oder Lagerbereichen. Mit dem Ziel einer Verringerung des Transportaufwands werden durch die Funktion zunächst diejenigen Objekte bzw. Bereiche im Layout identifiziert, die im Materialfluss beteiligt sind. Auf Basis der Verbindungsstruktur und der Flussintensitäten zwischen diesen Anordnungsobjekten bestimmt und veranschaulicht die Funktion

- den Strukturtyp jedes Flusssystems,

- das zum Strukturtyp passende Verfahren zur Anordnungsoptimierung und

- die jeweils resultierende Anordnungspriorität der Objekte bzw. Bereiche (sog. Ressourcen).

Die Visualisierung ist für partizipative Arbeitsweisen entwickelt. Sie fördert das Entstehen und Reifen von Verbesserungsideen. Durch systematisch geführtes Verschieben der betroffenen Objekte bzw. Bereiche im Layout können Ideen einfachst möglich planerisch umgesetzt und sofort bewertet werden:

Tipp

Alle nicht von der Funktion betroffenen Anordnungsobjekte werden im Layout farblos dargestellt, solange die Funktion aktiv ist.

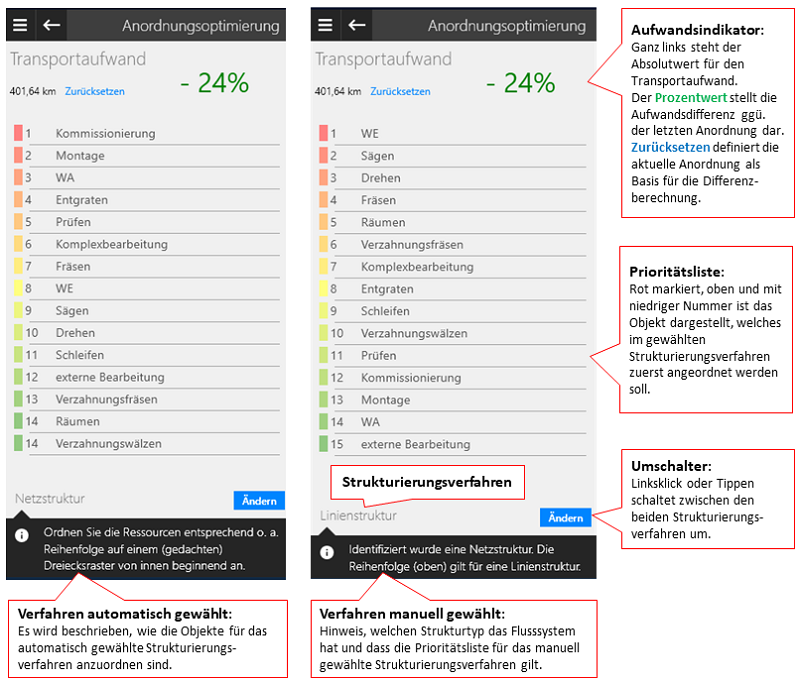

Benutzeroberfläche

Die Steuerung und die Ergebnispräsentation der Anordnungsoptimierung erfolgt im Aufgaben- und Werkzeugbereich. Zusätzlich gibt es eine Visualisierung der Anordnungspriorität durch farbige Markierung der betroffenen Anordnungsobjekte im Layout.

Aufwandsindikator

Der Aufwandsindikator liefert in Echtzeit folgende Informationen:

- Der Absolutwert des Transportaufwands repräsentiert die Aggregation aller Produkte aus Transportintensität und Flusslänge für das gewählte Flusssystem. Seine Einheit wird in Abhängigkeit vom Intensitätsmaß wie folgt angezeigt:

- Transportstrom (Anzahl Transporte/a): als Längeneinheit (m oder km)

- Massen- oder Volumenstrom (kg/a oder m³/a): dimensionslos

- Transportstrom (Anzahl Transporte/a): als Längeneinheit (m oder km)

- Der Differenzwert gibt die Veränderung des Transportaufwands relativ zu dem Absolutwert an, bei dem der Aufwandsindikator zuletzt zurück gesetzt wurde. Eine Verringerung des Transportaufwands (negative Differenz) wird in Grün visualisiert, da dies die gewünschte Beeinflussungsrichtung ist. Eine Erhöhung (positive Differenz) widerspiegelt die unerwünschte Veränderung des Transportaufwands, sie erscheint in Rot.

- Das Zurücksetzen des Differenzwertes auf 0% kann manuell durch Klick auf

Zurücksetzenerfolgen oder geschieht automatisch:

- beim Aufruf der Funktion

- beim Wechsel zwischen den Flusssytemen (wenn mehrere Flusssysteme vorhanden sind)

- beim Aufruf der Funktion

Verfahrenshinweise

visTABLE® unterstützt die Anordnungsoptimierung für lineare oder vernetzte Materialfluss-Systeme durch Bildung und Visualisierung der Anordnungspriorität. Das dafür genutzte Strukturierungsverfahren kann unter Optionen beeinflusst werden. Entsprechend dieser Wahl wird in dem schwarzen Hinweistext das Ziel und das Prinzip zur Optimierung der Anordnung ganz knapp erläutert.

Hier die Langfassung:

- Für Werkstatt- bzw. Netzstrukturen steht eine Minimierung des Gesamtaufwands (nach Schmigalla) im Fokus.

Hiermit soll erreicht werden, dass Objekte zwischen denen ein hoher Transportaufwand zu erwarten ist, möglichst dicht beieinander im Layout angeordnet werden. Bilden Sie dazu möglichst eine Anordnung nach dem Prinzip einer Zwiebel, wobei die Roten (hoch priorisierten Objekte) in der Mitte sind, danach folgen die Gelben und außen die Grünen. - Für Linienstrukturen geht es um einen gerichteten Fluss.

Das dazu implementierte Verfahren priorisiert die Objekte so, dass die Anzahl der Rückflüsse bei Anordnung der Objekte entlang einer Linie minimiert wird. Die Priorität entspricht hierbei der Position innerhalb der Linienstruktur, d. h. die roten Objekte sind eher am Linienanfang bzw. bei anderen Eingängen, die grünen eher am Linienende bzw. bei anderen Ausgängen zu platzieren. Die Linie muss dabei nicht strikt von links nach rechts aufgebaut werden. So ist beispielsweise auch eine Anordnung anhand der Prioritäten in U-Form möglich.

Wahl des Strukturierungsverfahrens

Die Software zeigt bei Aufruf der Anordnungsoptimierung oder beim Wechsel des Flusssystems stets die Prioritätsliste des Verfahrens zur Minimierung des Transportaufwands (d. h. für Netzstrukturen). Diese Zielstellung wird meist zuerst verfolgt und mit dem Aufwandsindikator vorrangig adressiert.

Prioritätsliste

Die Anordnungspriorität wird durch eine Nummer und eine Farbe veranschaulicht, wobei die Farbe auch im Layoutbereich und ggf. in der visTABLE®3D-Ansicht zur Hervorhebung des betroffenen Anordnungsobjekts verwendet wird. Die Nummer, die Reihenfolge und die Farbe ergibt sich aus dem gewählten Strukturierungsverfahren:

- Bei Netzstruktur steht der Name des Anordnungs- bzw. Flussobjekts mit roter Farbmarkierung ganz oben an Position 1, welches beim Neuaufbau eines Layouts zuerst platziert werden soll. Das ist dasjenige Objekt, welches in Summe die höchste Transportintensität aufnimmt und abgibt und die meisten Flussbeziehungen zu anderen Anordnungsobjekten hat. Die anderen Flussobjekte folgen darunter entsprechend dieser Kriterien sortiert unter Hochzählen der Prioritätsnummer. Bei Gleichwertigkeit wird die gleiche Nummer und die gleiche Farbe vergeben.

- Bei Linienstruktur steht der Name des Anordnungs- bzw. Flussobjekts mit roter Farbmarkierung ganz oben an Position 1, welches den Start der Linienstruktur repräsentiert. Die in der Linie folgenden Flussobjekte folgen in der Liste darunter sortiert unter Hochzählen der Prioritätsnummer. Gleichgewichtigkeit wird nicht veranschaulicht.

Praxistipp

Klicken/Tippen Sie auf die Einträge der Prioritätsliste, um die Objekte im Layout auszuwählen. Das erleichtert das Finden der Objekte und erlaubt ihr sofortiges Bearbeiten (z. B. Schieben, Drehen, Eigenschaften ändern).

Optionen

Da meist die Minimierung des Transportaufwands zuerst verfolgt und auch mit dem Aufwandsindikator vorrangig adressiert wird, ist eine alternative Untersuchung auf Verbesserungsoptionen durch eine Linearisierung i. d. R. nachrangig. Die Anordnungsoptimierung in visTABLE® wird dem insoweit gerecht, dass der Wechsel des Optimierungsziels und damit verbunden ein anderes Optimierungsverfahren als Option angeboten werden. Öffnen Sie dazu den Expander Optionen am unteren Rand des Aufgabenbereichs.

Folgen Sie den Text-Hinweisen, um das volle Potenzial der Anordnungsoptimierung auszureizen. Die Hinweise und Berechnungsmöglichkeiten werden in Abhängigkeit des von der Software detektierten Strukturtyps angeboten. Folgende Situationen können behandelt werden:

- Das Flusssystem folgt einer Netzstruktur, es ist jedoch der Effekt einer Linearisierung mit dem Ziel eines gerichteten Materialflusses zu untersuchen. In dem Fall wird der Text im Expander

Optionendarauf hinweisen, dass Netzstruktur festgestellt wurde. Unten gibt es die Option, die Prioritätsliste für Linenstruktur zu berechnen. Nach Betätigen des entsprechenden Buttons wird die Prioritätsliste und das Farbbild im Layout für eine Linearisierung berechnet, so dass eine Anordnung durch Verschieben der Layoutobjekte von Rot nach Grün entlang einer Linie leicht erreicht werden kann. Durch Wahl dieser Option verfolgt man jedoch ein methodisch unzweckmäßiges Optimierungsziel, was durch den Hinweistext erläutert wird. Sie können die Liste daher auch wieder für Netzstruktur berechnen lassen, indem Sie den gleichnamigen Button betätigen. So gelangen Sie wieder zur ursprünglichen Prioritätsliste. - Das Flusssystem folgt einer Linienstruktur, es ist aber das Verfahren zur Minimierung des Transportaufwands eingestellt. In dem Fall wird der Hinweistext im Expander

Optionendarauf hinweisen, dass Linienstruktur festgestellt wurde. Sie können durch Betätigen des ButtonsListe für Linienstruktur berechnennun auch die zur Linearisierung passende Prioritätsliste anzeigen und damit das Farbbild im Layout entsprechend umschalten. Sollte durch Neuandordnung der Objekte in Linie eine relevante Verschlechterung des Transportaufwands entstehen, kann die Prioritätsliste wieder für Netzstruktur berechnet werden, indem der gleichnamige Button benutzt wird. So gelangen Sie wieder zur ursprünglichen Prioritätsliste.

Vorgehen

Ihre Planungsaufgabe besteht darin eine räumliche Struktur für die Objekte bzw. Bereiche zu finden, welche u. a. einen möglichst geringen Transportaufwand verursacht. Das stellt eine Optimierungsaufgabe dar.

Die Anordnungsoptimierung unterstützt Sie durch Heuristiken. D. h. Sie werden - idealerweise als Mitglied eines Workshop-Teams - die Anordnung manuell vornehmen und erhalten hierzu durch die Prioritätsliste und die Färbung der Objekte im Layout Hinweise, welche Objekte bzw. Bereiche relativ (in der Nähe) zu anderen angeordnet werden sollten. Der Aufwandsindikator oberhalb der Prioritätsliste visualisiert die ggü. der vorigen Anordnung erreichte Verbesserung oder Verschlechterung der räumlichen Struktur. I. d. R. sind Iterationsschritte notwendig, um eine gute Struktur zu erreichen.

Strukturaufbau (Neuplanung)

- Unterbinden Sie das Benutzen evtl. schon definierter Transportnetze im Aufgabenbereich

Materialfluss. - Starten Sie die Entwurfsfunktion

Anordnungsoptimierungüber dasAufgabenmenü. - Ordnen Sie das höchst priorisierte Objekt entsprechend des gewählten Strukturierungsverfahrens im Layout an. Tun Sie dies dann mit dem zweit höchst priorisierten Objekt, danach mit dem dritten etc. und zwar solange, bis alle Objekte der Liste einen Platz im Layout haben.

- Öffnen Sie unterhalb der Prioritätsliste den Expander Optionen und beurteilen Sie anhand der dort gegebenen Hinweise, ob ein anderes Strukturierungsverfahren Ihrem Optimierungsziel besser entspricht. Sie können das andere Verfahren bei Bedarf über den Button ganz unten wählen. Die Software berechnet daraufhin die Prioritätsliste und die Färbung der Objekte bzw. Bereiche im Layout neu.

- Setzen Sie den Aufwandsindikator zurück und versuchen Sie durch Variation der Anordnung entsprechend dem gewählten Verfahren eine Verbesserung des Indikators zu erreichen. Eine Verbesserung wird durch ein negatives Vorzeichen veranschaulicht, da der zu erwartende Transportaufwand sinkt.

Strukturvariation (Bestandsplanung)

Strukturoptimierung im Bestand

Die beiden o. a. Strukturierungsverfahren sind sog. Aufbauverfahren, d. h. sie erzeugen prinzipiell neue Anordnungen. Nutzt man sie im Bestand, erfordert das u. U. neue logistische und bauliche Strukturen. Da diese i. d. R. gegeben und nur selten aufwandsneutral verändert werden können, wirken sie dem Optimierungsziel restriktiv entgegen. Eine Verbesserung der Anordnungsstruktur muss also zusätzlich den Umbauaufwand kompensieren, was eine umfassendere Betrachtung unter Einbeziehung der existierenden Logistik erfordert. Die Funktion Anordnungsoptimierung muss folglich mit weiteren Entwurfs- und Bewertungsfunktionen von visTABLE® kombiniert zum Einsatz kommen.

Nutzen Sie im Bestand die Planungsfunktion Anordnungsoptimierung nicht isoliert, sondern als erstes, grobes Analyseinstrument, wobei die Färbung der Objekte im Layout maßgeblich ist. Gehen Sie nach folgendem Schema vor:

- Unterbinden Sie das Benutzen der Transportnetze im Aufgabenbereich

Materialflussund wechseln Sie zurAnordnungsoptimierungzurück. - Notieren Sie sich den Absolutwert des Aufwandsindikators (nicht den Prozentwert).

- Aktivieren Sie nun im Aufgabenbereich

Materialflussdas Nutzen der Transportrouten wieder. - Starten Sie die Entwurfsfunktion

Anordnungsoptimierungüber dasAufgabenmenüund notieren Sie sich auch diesen Absolutwert des Aufwandsindikators. - Schauen Sie, inwieweit sich etwa gleich große Anordnungsobjekte durch Vertauschen der Position so anordnen lassen, dass die durch das gewählte Strukturierungsverfahren beabsichtigte relative Nähe der Objekte entsteht.

- Beenden Sie die Anordnungsoptimierung, wenn im Aufwandsindikator eine relevante Verbesserung ausgewiesen wird. Falls eine Verschlechterung ausgewiesen wird, deaktivieren Sie das Benutzen der Transportrouten im Aufgabenbereich

Materialfluss, wechseln Sie zurAnordnungsoptimierungzurück. Beurteilen Sie die Differenz aus dem in Schritt (2) notierten Wert mit dem angezeigten Absolutwert aus Schritt (6):

- Ist der Wert in Schritt (6) < Wert aus Schritt (2), kann sich eine weitere Optimierung des Transportsystems lohnen. Fahren Sie in Schritt (7) fort.

- Ist der Wert in Schritt (6) > Wert aus Schritt (2), war das Vertauschen nicht wirksam. Unternehmen Sie ggf. neue, umfangreichere Verschiebungen durch Wiederholung der Schritte (3) bis (6).

- Ist der Wert in Schritt (6) < Wert aus Schritt (2), kann sich eine weitere Optimierung des Transportsystems lohnen. Fahren Sie in Schritt (7) fort.

- Aktivieren Sie nun im Aufgabenbereich

Materialflusswieder das Nutzen der Transportrouten und wechseln Sie zurAnordnungsoptimierungzurück. - Identifizieren Sie unter Nutzung des Distanz-Intensitäts-Diagramms die Flussbeziehungen mit den höchsten Aufwänden.

- Ggf. kann durch Änderung der bestehenden Logistik (Transportmittel, Routen, Transportlosgrößen) oder des Baukörpers (z. B. Durchbrüche) erreicht werden, dass die in Schritt (8) identifizierten aufwändigsten Flüsse auf kürzeren Wegen geführt werden oder sich Transportintensitäten senken lassen. Führt dies nicht zu einer Verbesserung im Aufwandsindikator ggü. dem in Schritt (4) notierten Wert, konnte durch die bisher vorgenommene Struktur- und Logistikvariation keine Verbesserung erreicht werden. I. d. R. bedarf das Bestandslayout dann unter den gegebenen Determinanten (Produktionsprogramm, Ressourcen, Prozesse) keiner strukturellen Veränderung.

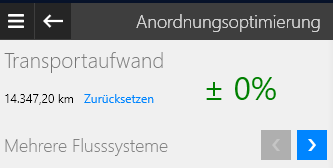

Mehrere Flusssysteme

visTABLE®touch erkennt im Materialfluss zusammenhängende Objekte, die sog. Flusssysteme. Es können ein oder mehrere Flusssysteme in einem Layout existieren, jedes mit jeweils einer eigenen Struktur. Im Fall mehrerer Flusssysteme sind die Ressourcen des Layouts nicht vollständig durch Flüsse miteinander verbunden. In dem Fall wird dies wie folgt angezeigt.

Jedes Flusssystem muss einzeln optimiert werden. Die Anordnungsoptimierung erarbeitet für jedes einzelne der Flusssysteme den Strukturtyp und erkennt das dafür sinnvolle Strukturierungsverfahren. Navigieren Sie per < bzw. > durch die Flusssysteme, um die Prioritätsliste pro Flusssystem anzuzeigen. Im Layout erfolgt die Visualisierung entsprechend.

Praxistipp

Mehrere Flusssysteme deuten in vielen Fällen auf eine unvollständige Modellierung des logistischen Zusammenhangs zwischen einzelnen Warenströmen hin. Dass jedes Flusssystem in einem eigenen Anordnungsraum unabhängig von den anderen Bereichen des Layouts angeordnet werden kann, würde auf eine vollständige Segmentierung des Produktionssystems hinweisen. Meist stehen die Fabrikbereiche jedoch zumindest über Ein- und Ausgangslager bzw. -schleusen in Beziehung zueinander, so dass unabhängige Flusssysteme innerhalb eines Fabriklayouts typischerweise nicht vorkommen.