Bottom-up-Entwurf

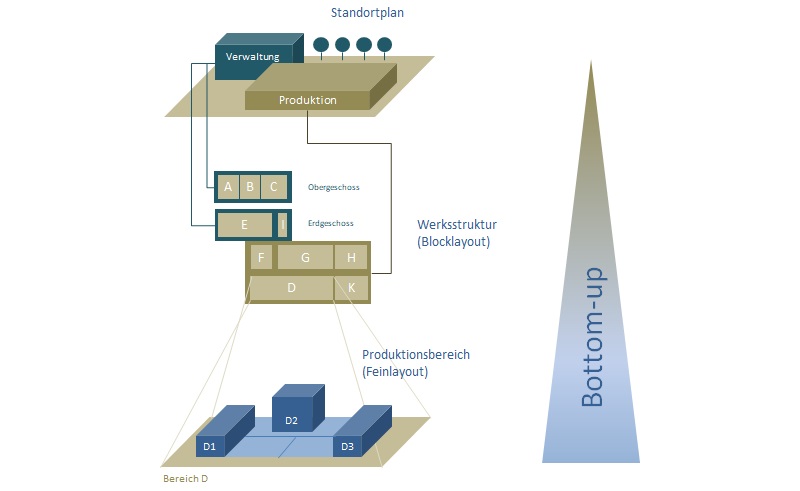

Mit Bottom-up wird ein Entwurfsprinzip beschrieben, welches ausgehend von einem detaillierten Objektbereich auf gröbere Zusammenhänge zu schließen beabsichtigt. Dazu modelliert man zunächst die Detailobjekte und clustert diese im Anschluss zu hierarchisch übergeordneten Objekten. Die Hierarchie wird somit von unten nach oben mit Modellelementen befüllt.

Im Kontext der Fabrikplanung erlangt diese Vorgehensweise dann Bedeutung, wenn es um das Modellieren bereits vorhandener Produktionen geht. Denn häufig wird erst beim Ausmodellieren dieser Strukturen erkennbar, welche fabrikplanerisch relevanten Objekte sich darin repräsentieren. So wird man den Bottom-up-Entwurf in räumlich begrenzten Produktionsbereichen starten und so nach und nach mehrere Feinlayouts erhalten. Ein Abbild der ganzen Fabrik entsteht nach und nach durch Zusammensetzen der verteilt entwickelten Feinlayouts. Das Vorgehensprinzip ist im nächsten Video erläutert:

Für die perspektivische Nutzbarkeit des Fabrikmodells ist das Herausarbeiten der Blockstruktur jedoch wichtiger als das umfängliche dreidimensionale Abbilden von Feinlayouts. Nur so kann eine übergeordnete Hierarchieebene entwickelt werden, um dort Fragestellungen zur Fabrikstruktur methodisch zu bearbeiten.

Im Folgenden sind die typischen Teilaufgaben eines Bottom-up-Entwurfsprozesses für eine Fabrik skizziert; die dabei verwendeten Funktionen von visTABLE®touch und die methodischen Hintergründe sind verlinkt, kurze Videos unseres YoutTube-Kanals illustrieren die verwendeten Software-Funktionen. Sie werden beim Durcharbeiten dieser Schritte drei vtlx-Dokumente nutzen:

- Das

Analyse-Dokumentist ein temporäres Layout zur initialen Datenerhebung. Es wird später nicht mehr benötigt. - Das

Feinlayoutbeschreibt in einem *.vtlx einen (Layout-) Block in seiner geometrischen und prozessualen Struktur. Es wird permanent gepflegt und dient alssingle source of truthfür einen bzgl. der inneren Ressourcenstruktur untrennbaren Ausschnitt des Produktionssystems. Sein Lebenszyklus endet mit der Auflösung des Ressourcenzusammenhalts. - Das

Masterlayoutbeinhaltet die (Layout-) Blöcke eines kompletten Produktionsstandortes entweder als monolithische Feinlayouts oder als Quader oder extrudierte Polygone sowie ihre logistische Verknüpfung. Etagen werden dabei in einer Ebene nebeneinander abgebildet.

Schritt 1: Anordnungsraum für Feinlayout abgrenzen

Wo, d. h. mit welchem Analysebereich bzw. Anordnungsraum in der Fabrik mit Bottom-up-Entwurfsprozess begonnen wird, ist formal egal. Beginnen Sie jedoch möglichst mit einem funktional abgeschlossenem Bereich, z. B.

- Wareneingang,

- Fertigungsplatzgruppe bzw. -insel für einen Produkttyp,

- Montagezelle,

- Kommissionierbereich.

Der analysierte Anordnungsraum ist i. d. R. durch einen Baukörper begrenzt. Häufig finden sich auch zweidimesionale Bestandlayouts in einem CAD-Format, die auch den Baukörper beinhalten. Solche Daten sind durch Import von CAD-Hintergrund-Objekten in den Layoutbereich von visTABLE®touch leicht zu integrieren. Wie das geht, zeigt das folgende Video:

Planungs-Tipp: Datenkomplexität

Häufig entstammen CAD-Layouts konstruktiven Kontexten. Sie enthalten eine Vielzahl an Details, die für den hier skizzierten Anwendungsfall überflüssig sind. Bereinigen Sie Ihre CAD-Daten daher stets vor dem Import. Hinweise hierzu finden Sie im visTABLE®Blog.

Schritt 2: Prozess-Abbild schaffen

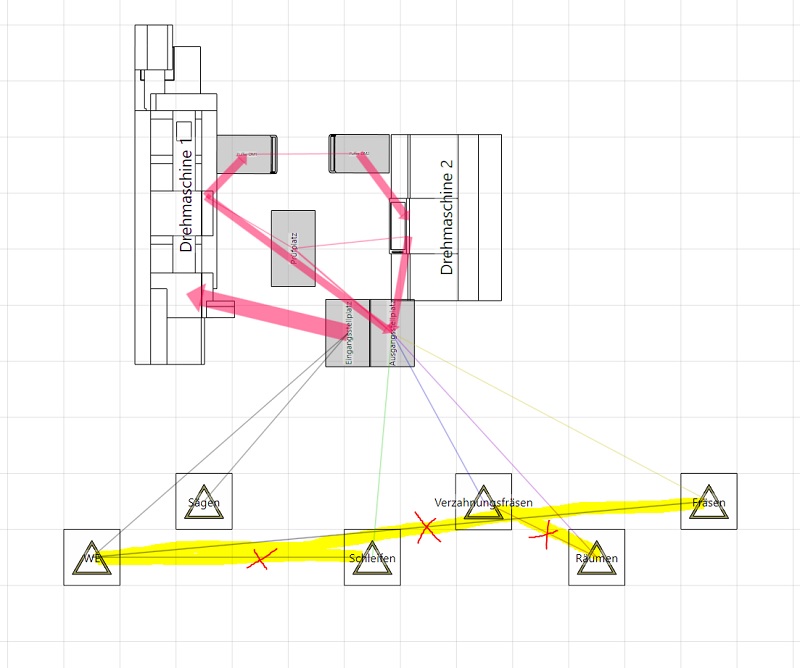

Nun geht es darum, die relevanten Anordnungsobjekte zu finden. Ein pragmatischer Weg dahin führt über die Beschreibung der Produktionsabläufe nach dem Prinzip der Wertstromanalyse. Jedes Objekt im Layout, welches im Wertstrom “benutzt” wird, ist für die Layoutplanung relevant. In visTABLE® nutzt man dafür die App visTABLE®logix aus dem Aufgabenmenü. Wie das prinzipiell funktioniert, zeigt das nächste Video:

Um die Ermittlung der Prozessstruktur möglichst frei von ggf. restriktiven Gegebenheiten im Layout zu gestalten, unterstützt visTABLE®logix den Entwurf nach dem Prinzip Vom Prozess zum Layout. Folgender Ablauf dient hierbei als Leitfaden:

- Untersuchen Sie das Produktionsprogramm im analysierten Anordnungsraum (Fabrikbereich) nach Typvertretern, die prozessuale Produktfamilien repräsentieren.

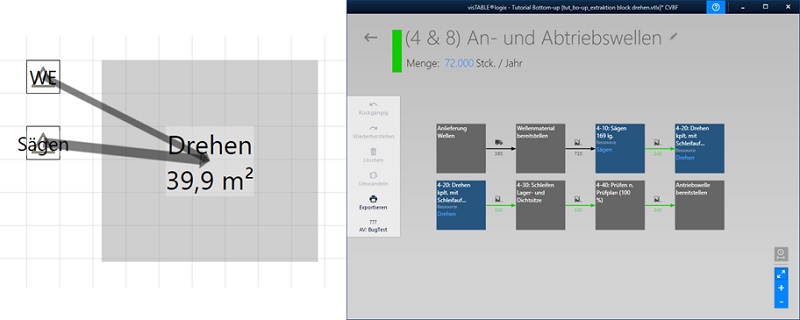

Erzeugen Sie für jeden Typvertreter eine Produktfamilie in visTABLE®logix und beschreiben Sie den Produktionsablauf in einer möglichst linearen Kette als Warenstromanalyse. Sie sollten beim Bottom-up-Entwurf ruhig mit hoher Prozessauflösung modellieren, d. h. den Produktionsablauf kleinteilig Schritt für Schritt skizzieren:

- Überall, wo Material ortsfest für einen bestimmten Zeitraum Platz bindet, definieren Sie dies als Operation und ordnen dieser eine Ressource zu.

- Überall, wo Material fließt, definieren Sie einen Transport und ordnen diesem einen Transportmitteltyp zu.

- Operationen können Sie nach Lagern und Bearbeiten differenzieren.

- Ressourcen können in der Kette mehrfach zugeordnet werden. So vermeiden Sie Schleifen im Prozessgraphen, die bzgl. Durchlaufbetrachtung und Strukturmengenbestimmung problematisch sind.

- Überall, wo Material ortsfest für einen bestimmten Zeitraum Platz bindet, definieren Sie dies als Operation und ordnen dieser eine Ressource zu.

visTABLE® erzeugt für jede neu in der Warenstromanalyse identifizierte Ressource ein Blocklayout-Objekt in 3 x 3 m Größe am unteren Layoutrand.

- Verschieben und Skalieren Sie diese so, dass sie den Standorten der Ressourcen im Anordnungsraum entsprechen.

- Ressourcen, die nicht zum analysierten Anordnungsraum gehören, ersetzen Sie durch ein Objekt

Externes LageroderExterner Standortund verschieben sie an eine beliebige Stelle im Layout.

- Verschieben und Skalieren Sie diese so, dass sie den Standorten der Ressourcen im Anordnungsraum entsprechen.

Typvertreter:

Typvertreter respräsentieren i. d. R. mehrere prozess- und geometrieähnliche Zwischen- oder Enderzeugnisse in einem Referenzprozess. Typvertreter können auch aus logistischer Perspektive gebildet werden, z. B. Normteile und Verbrauchsmaterial. Ihr Warenstrom vollzieht sich idealerweise “von Rampe zu Rampe”, kann aber auch in einem Vereinigungs- bzw. Spaltungsprozess mehrerer Warenströme entstehen (z. B. Kommissionieren, Montieren, Verpacken, Demontieren, Auspacken) und in einem ebensolchen enden.

Schritt 3: Blockstruktur herausarbeiten

Sie werden feststellen, dass die Materialflüsse innerhalb des betrachteten Analysebereich i. d. R. deutlich dicker dargestellt werden, als die von und zu den Bereichen außerhalb. Dieser Effekt ist Kennzeichen der hierarchischen Layoutstruktur, die im Analyse-Dokuemnt jedoch noch in einem Flusssystem abgebildet ist. Eine solch komplexe Layoutstruktur ist für Fragestellungen zur Anordnungsoptimierung nur sehr begrenzt nutzbar und muss daher in Blöcke aufgelöst werden.

Woran erkennt man einen Block?

Jeder Block kennzeichnet einen funktional abgeschlossenen Layoutbereich. Gut erkennbar sind Blöcke an i. d. R. signifikanten Intensitätsunterschieden: Innerhalb des Blocks sind die Intensitäten deutlich höher, als außerhalb bzw. zwischen Blöcken. Typisch ist zudem ein Transportmittel-Wechsel: Innerhalb des Blocks sind i. d. R. gering-kapazitive Transportmittel im Einsatz (z. B. Transport von Hand bzw. Laufweg), außerhalb hochkapazitive (z. B. Routenzug).

Ab diesem Schritt werden die beiden Rollen Masterplan-Autor und Feinlayout-Autor wirksam.

- Der

Feinlayout-Autorlegt Blöcke alsFeinlayoutunter Vermerk des Planungsstands nach definierten Aggregationsmechanismen für die Geometrie und die Prozesse in der gemeinsamen Modellbibliothek und im Dateisystem ab. - Der

Masterplan-Autorverwendet diese Planungsstände im Sinne von Blöcken als Blocklayout.

Inwieweit die Rollen von unterschiedlichen Personen ausgefüllt werden, hängt insbesondere von der Größe und Komplexität der Produktions- und Logistikbereiche und damit von der insgesamt zu beplanenden Fläche ab. Empfohlen wird diese Arbeitsteilung, um Partizipationseffekte nutzbar zu machen.

Folgendes ist pro Block zu tun:

- Erzeugen eines neuen Layouts i. s. eines

Feinlayoutsin einer zweiten visTABLE®-Instanz. - Kopieren aller Objekte des Blocks aus dem

Analysedokumentin das neue Layout mitCTRL+C/V - Exportieren der Warenströme aus dem

Analysedokumentund Import im neuen Layout. - Löschen aller durch den Warenstrom-Import entstandenen neuen Ressourcen, die keine direkte Materialflussverbindung zu Ressourcen im Block haben.

- Gruppieren aller Ressourcen die zu einem Block gehören.

- Ersetzen aller Gruppen mit Ausnahme der im

Feinlayoutbetrachteten durch je ein Objekt externes Lager oder externer Standort. - Umbenennen der externen Objekte so, dass sie dem Blocknamen im

Masterlayoutentsprechen. - Löschen aller Transporte, die ausschließlich zwischen externen Objekten stattfinden. Hierzu sind in visTABLE®logix die Produktfamilien entsprechend zu bearbeiten. Anhand der Farbe am Flusspfeil kann i. d. R. erkannt werden, welche Produktfamilien zu bearbeiten sind.

Speichern Sie zum Abschluss das Feinlayout-Dokument mit Zeitstempel. Dieses Dokument (vtlx) dient ab jetzt als Grundlage jeglicher Änderung an dem betrachteten Block in seiner Feinlayout-Struktur und verbleibt in der Verantwortung des Feinlayout-Autoren (als single source of truth).

Tipp aus der Planungspraxis:

Sollen für die Feinlayouts Logistikbewertungen erfolgen, so sind die externen Objekte bzgl. ihrer Entfernung zum betrachteten Block mit Hiilfe von zwei Entfernungs-Parametern konfigurierbar.

Schritt 4: Ablage der Daten zur Nutzung als Blöcke im Masterlayout

Mit diesem Schritt wird der Feinlayout-Autor jeden Planungsstand eines Feinlayouts in einem zwischen den Autoren vereinbarten gemeinsamen Katalog der Modellbibliothek zur Verwendung im Masterlayout freigeben und einen dazu passenden Materialfluss-Export bereitstellen. Dazu ist ausgehend vom gespeicherten Feinlayout-Dokument folgender Workflow zu durchlaufen:

- Modul erzeugen für alle Objekte, die den betrachteten Block geometrisch repräsentieren. Hierzu ist der zwischen den

AutorenfürMasterlayoutundFeinlayoutvereinbarten Layer- und Flächentypenstruktur zu folgen. Dadurch kann es notwendig werden, für einen Block mehrere Module zu bilden. - Öffnen des visTABLE®ObjektManagers und Herstellen des Planungsstandes durch Verschweißen und Kopieren in den vereinbarten gemeinsamen Katalog der Modellbibliothek. Es empfiehlt sich, den Katalog

Ablagenach diesem Schritt von nicht mehr benötigten Modulen und Verschweißungen zu bereinigen. - Gruppieren aller Ressourcen (Quellen und Senken des Blocks) die zu dem im

Feinlayoutbeschriebenen Block gehören. - Ersetzen der gebildeten Gruppierung durch eine Fläche aus dem Katalog

Blocklayout. Diese nimmt nun als Ersatzfläche alle Transporte auf. - Benennen der gebildeten Ersatzfläche mit der Bezeichnung, die der Block im

Masterlayouttragen soll. - Löschen aller Ressourcen, die Senken außerhalb des Blocks darstellen mit Ausnahme dejenigen Senken, die in direkter Nachfolge des Blocks die logistische Grenze des

Masterlayoutsdarstellen (i. d. R. Warenausgang). Auf diese Art verbleiben nur die versorgenden Blöcke als externe Objekte im Layout (Quellen). - Exportieren des im Blocklayout verwendeten Bewegungsdatenformats und Ablage im Dateisystem. Der Name der resultierenden Excel®-Tabelle sollte dem freigegebenen Planungsstand eindeutig zuzuordnen sein. Das

Feinlayout-Dokument wird so temporär zur komprimierten Informationsquelle verändert, darum nun nicht gespeichert (single source of truth), sondern einfach ohne Speicherung geschlossen.

Bewegungsdaten-Export:

Beim Löschen der Senken nach dem im 7. Teilschritt dargestellten Prinzip handelt es sich um eine pragmatische Setzung, da die Daten in den meisten Fällen so recht einfach zu erfassen sind. Es kann auch konsequent von allen Blöcken inkl. den Endpunkten der Prozesskette die Quellbeziehung erfasst werden. Auch andere Prinzipien sind möglich. Wichtig ist lediglich, dass die gleichen Transporte nicht von mehreren Blöcken gleichzeitig exportiert werden, um bei der Aggregation im Masterlayout auf eine Redundanzanalyse verzichten zu können.

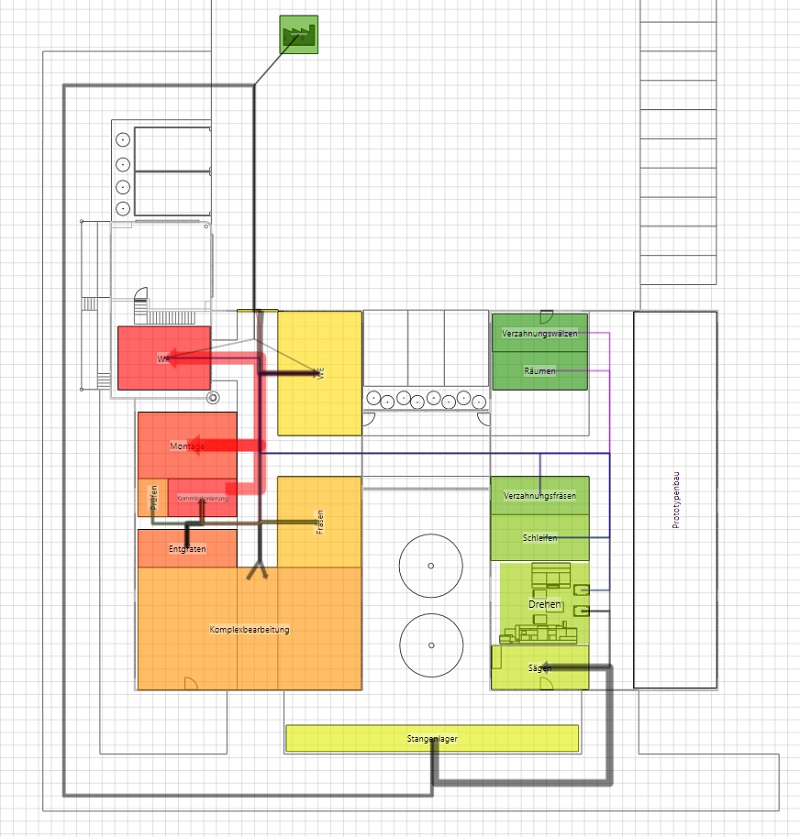

Schritt 5: Zusammenführen der Feinlayouts als Masterlayout

Das Zusammenführen zum Masterlayout erfolgt durch den Masterplan-Autoren unter zwei Perspektiven:

- Geometrie: Die gebildeten Verschweißungen mit gleichem Planungsstand werden aus der Bibliothek ins

Masterlayoutgezogen; zum Planungsstand nicht geometrisch beschriebene Blöcke beschreibt man durch ein Objekt aus dem KatalogBlocklayout. So entsteht ein jeweils aktuellesMasterlayout. - Materialfluss: Im Schritt 4 wurden die Quellen aller gebildeten Blöcke als Bewegungsdatensätze abgelegt. Weiterhin enthalten die abgelegten Bewegungsdaten die direkten Transporte aller Blöcke zu den letzten Senken des betrachteten Materialfluss-Systems (i. d. R. die Warenausgänge). Durch Aggregation dieser blockweise erfassten Bewegungsdatensätze entsteht das logistische Gesamtbild für das Blocklayout.

Gehen Sie wie folgt vor, wenn zu einem Planungsstand eine Aktualisierung des Masterlayouts erforderlich wird:

- Ersetzen Sie alle für den neuen Planungsstand zu ändernden Blöcke im

Masterlayoutdurch die im vereinbarten Katalog der gemeinsamen Modellbibliothek enthaltenen freigegebenen Verschweißungen. - Löschen Sie die vorhandenen Bewegungsdaten im

Masterlayoutunter Nutzung des AufgabenbereichsMaterialfluss. Kopieren Sie alle Bewegungsdatensätze aller zu einem Planungsstand zu aggregierenden

Feinlayoutsin eine neue, leere Excel®-Tabelle untereinander.- Wird das Format

Warenstromverwendet, beachten Sie bitte, dass im Blatt 1 der Excel®-Tabelle jede `Produktfamilie von Blatt 2 genau einmal mit ihrer Jahresstückzahl aufgeführt ist. - Wird das Format

Tabellebenutzt, können die einzelnen Excel®-Tabellen aller Blöcke auch nacheinander importiert werden, nachdem die Bewegungsdaten gelöscht wurden. Die Aggregation erfolgt dann automatisch.

- Wird das Format

Importieren Sie die neuen Bewegungsdaten.

Speichern Sie den Masterplan als neuen Planungsstand. Dieser kann nun aufgrund des ggü. dem

Analysedokumentkonsolidierten Intensitätsniveaus zur Anordnungsoptimierung für die Fabrikstruktur herangezogen werden.

siehe auch:

- Was Sie über Fabrikplanung unbedingt wissen sollten (visTABLE®Blog)

- Wozu dient das Blocklayout in der Fabrikplanung? (visTABLE®Blog)

- CAD-Modelle für die Fabrikplanung (visTABLE®Blog)

- Top-down-Entwurf (Tutorial)