Grundlagen zu visTABLE®logix

visTABLE®logix dient der logischen Beschreibung auch komplexer Prozessstrukturen und der damit verbundenen Transportlogistik in Fertigung und Montage. Die Prozess- und Systemkomplexität bleibt hierbei durch Zerlegung in einzelne Warenströme (Prozessketten für Produktfamilien) beherrschbar, die über Ressourcen (z. B. Anlagen, Lager) miteinander verknüpft werden. Das auf der methodischen Basis der Wertstromanalyse entwickelte Datenerfassungswerkzeug liefert die Eingangsdaten für den Entwurf Materialfluss gerechter, schlanker Produktionslayouts in visTABLE®touch.

visTABLE®logix hilft auch bei der Materialflussplanung gemäß VDI 2689 “Leitfaden für Materialflussuntersuchungen”. Im Zusammenspiel mit visTABLE®touch bietet es zielgerichtete Unterstützung insbesondere bei den Teilaufgaben

- Erfassung des Ist-Stands (Befragungsverfahren vor Ort),

- Bewertung des Ist-Stands (Bilden von layoutbezogenen Materialflusskennzahlen).

Praxistipp

Sichten und sortieren Sie im Vorfeld verfügbare Daten des betrachteten Bereichs (Arbeitspläne, Stücklisten, Arbeitsbegleitpapiere), bspw. aus dem ERP-System. Identifizieren Sie mögliche Ansprechpartner vor Ort (Meister, Vorarbeiter, Transportarbeiter etc.).

Im Fabrik-Planungsprozess unterstützt es in den Planungsschritten Aufbereitung des Produktionsprogramms und Funktionsbestimmung (vgl. Kapitel Methodisches Konzept).

Funktion & Aufgaben von visTABLE®logix

visTABLE®logix erfüllt allgemein die Funktion eines Prozesseditors; als Analyseform wird die Warenstromanalyse genutzt. Konkret lassen sich mit visTABLE®logix folgende Aufgaben bearbeiten:

- Benennung des Produktionsprogramms und der Planungsperiode;

- Benennen von Produktfamilien und Festlegen bzw. Variieren ihrer Outputmengen (i. d. R. Jahresstückzahlen);

- Erfassen von Operationen und Transporten für Produktfamilien in grafischer Form als Wert- oder Warenstrom (Prozessgraph) als Analyse vor Ort oder im Rahmen des Prozessdesigns;

- Durchlauf-Betrachtungen für Produktfamilien;

- Definieren von Transportmitteltypen und deren Kostensätzen für eine normalisierte Bewertung von Transportaufwänden;

- Analyse und Konsolidierung der Bezeichnungen von Behälter- und Teilearten, die während der Warenstromanalyse (Aufgabe 3) erfasst wurden;

- Exportieren der Warenströme nach Microsoft®Excel;

- Import von Warenströmen aus Microsoft®Excel.

Warenstromanalyse

Mit der Warenstromanalyse stellt visTABLE® eine effiziente digitale Methode zur Erfassung und Dokumentation der für die Strukturplanung von Produktionssystemen relevanten Informationen von Wertströmen bereit.

Wertstrom- vs. Warenstrom-Analyse

Die Methodik der Warenstromanalyse ist dem Vorgehen bei der Wertstromanalyse analog. Es werden jedoch insgesamt weniger Daten erhoben, da Informationsfluss, Kapazitäts-, Zeit- und Bestandsdaten weniger für die Strukturfindung von Produktionssystemen, sondern mehr für deren Dimensionierung von Bedeutung sind (vgl. Kapitel Methodisches Konzept).

Zunächst grenzt man den Betrachtungsbereich im Layout ab (vgl. Anordnungsraum), also z. B. eine Fertigungsinsel, einen Fertigungsbereich oder die gesamte Fabrik. Die Hierarchiestufe des Betrachtungsbereichs definiert die Auflösungsnotwendigkeit für den Warenstrom. So wird man innerhalb von Fertigungsinseln konkrete Teilefamilien oder Klassen von Fertigungsaufträgen in ihrem Fluss zwischen konkreten Stellplätzen, Rüst-, Bearbeitungs- oder Nachbereitungsstationen analysieren, während man auf Fabrikebene i. d. R. vollständige Wertströme (von Rampe zu Rampe) in ihrem Fluss durch Fertigungsabschnitte im Blocklayout erfasst.

Betrachtungsbereich(e)

In visTABLE® steht die Layoutoptimierung im Fokus. Der Betrachtungsbereich für die Warenstromanalyse wird daher durch den zu beplanenden Anordnungsraum bestimmt. Erfassen Sie stets alle Warenströme pro Anordnungsraum und bilden Sie ggf. zur Komplexitätsbewältigung Hierarchien von Anordnungsräumen. Dadurch lassen sich leicht die relevanten Flusssysteme identifizieren und abgrenzen, um die Anordnungsoptimierung zielgerichtet zu nutzen.

I. d. R. wird man pro Anordnungsraum mehrere Roh-, Fertigteile, Halbzeuge, Verpackungsmaterialien etc. vorfinden, die ihn durchströmen, darin entstehen oder verarbeitet werden. Diese gilt es geeignet zusammenzufassen, um den Analyseaufwand zu reduzieren und sich auf das Wesentliche konzentrieren zu können. Hierbei gilt als Grundsatz, dass man Prozessähnlichkeiten nutzt, um Produktfamilien zu identifizieren. Für jede Produktfamilie wird die jährliche Outputmenge ermittelt bzw. für eine Variantenplanung festgelegt. Hierbei greift man auf denselben Datenrahmen zurück, wie bei der Ermittlung des Kundenverbrauchstaktes in der Wertstromanalyse (z. B. Absatzprognosen oder -ziele). Damit ist der Analyserahmen fixiert, welcher als Produktionsprogramm bezeichnet wird:

- Untersuchungsbereich (Anordnungsraum); dieser sollte jeweils in einem Layout-Dokument abgebildet werden.

- Planungsperiode (1 Jahr, z. B. 2019);

- Anzahl, Art und Outputmengen der Produktfamilien.

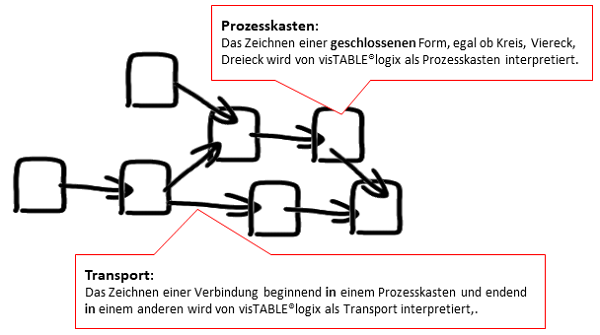

Mittels Gestensteuerung wird nun pro Produktfamilie die Struktur des Warenstroms in einem oder mehreren Graphen z. B. mit einem Tablet-PC erfasst.

Prozesskästen repräsentieren Operationen, die jeweils genau einer Ressource zugewiesen sind. Mit ihnen werden folgende Daten abgebildet:

- Name der Operation (z. B. Nut fräsen);

- Operationstyp (z. B. Lager-Operation);

- Name der Ressource, auf der die Operation für diesen Warenstrom ausgeführt wird (z. B. DMU 35);

- Notizen zur Operation (z. B. 5 Werkstücke in einer Spannung);

- ggf. Zeitinformationen (Operations- und Rüstzeiten);

- ggf. Umlaufbestand (Menge und Name der gespeicherten Teileart).

Transportpfeile repräsentieren Transporte und stehen für die gerichteten notwendigen Materialbewegungen zwischen den Operationen. Sie sind durch folgende Daten gekennzeichnet:

- Mit der Transportintensität wird beschrieben, wie oft ein Transport notwendig ist, um die Outputmenge für die Produktfamilie in der Planungsperiode zu bewältigen. Die Transportintensität kann mit Hilfe eines Transportinspektors in visTABLE®logix berechnet oder direkt eingetragen werden.

- Der Transportmitteltyp steht in direktem Zusammenhang mit der Transportintensität. Seine Kapazität bestimmt die notwendige Anzahl an Transporten.

- Gleiches gilt für den Behältertyp und seinen Füllgrad, der optional erfasst werden kann.

- Sollen Nebenflüsse im Graphen kenntlich gemacht werden, können optional die Teilearten erfasst werden, die Nebenflüsse charakterisieren.

Wertstromanalyse

Die Wertstromanalyse eröffnet eine kompakt abstrahierende Perspektive auf die Warenströme eines Produktionssystems. visTABLE®logix ermöglicht eine solche Wertstromperspektive, nachdem Warenströme nach den Regeln von Wertstromanalyse (VSA) bzw. -design (VSD) modelliert wurden.

Wertstrom-Modellierung in visTABLE®logix

Folgende Modellierungs-Regeln helfen, den Funktionsumfang von visTABLE®logix für die Wertstrombetrachtung bestmöglich auszunutzen:

- Aufbau linearer, insbesondere rückkopplungsfreier Warenströme (Schleifen, Verzweigungen - vor allem Strukturmengen behaftete - vermeiden);

- Exklusive Zuordnung von Operationen zu Ressourcen;

- Berücksichtigen der Verbrauchs- und Ressourcenzyklik (d. h. Kundentakt und Zykluszeiten erfassen);

- Betrachtung und Erfassung aller Umlaufbestände (WIP) an Transformations- und Speicher-Operationen (d. h. für Bearbeiten, Lagern bzw. Puffern) sowie zusätzlich an Transporten.

Sodann können mit visTABLE®logix folgende typische Wertstrom-Kennzahlen ermittelt und an der Durchlaufzeit-Linie visualisiert werden:

- Wertschöpfungszeit (VAT): Das ist der Zeitanteil, in dem während des Durchlaufs einer Einheit der Produktfamilie ein Wertzuwachs an dieser Einheit geschaffen wird.

- Nicht wertschöpfender Zeitanteil (NVAT): Hierunter werden die für die Wertsteigerung an einer Einheit einer Produktfamilie nicht erforderlichen Zeitanteile beim Durchlaufen eines Produktionssystems aggregiert. Sie sind i. d. R. durch Umlaufbestände in Lagern, Puffern oder bei Transporten determiniert, wobei bestandsproportionale Liegezeitanteile entstehen.

- Durchlaufzeit einer Einheit von Rampe zu Rampe (Lead Time): Der Wert entspricht der Summe aus Wertschöpfungszeit und nicht wertschöpfendem Zeitanteil.

- Fließgrad (PCE): Diese Kennzahl widerspiegelt den prozentualen Anteil der Wertschöpfungszeit am Zeitbedarf für einen Durchlauf. Rechnerisch wird sie durch Division der Wertschöpfungszeit durch die Durchlaufzeit multipliziert mit 100 % gebildet.