Methodisches Konzept

Gegenstand der Fabrik-Layoutplanung

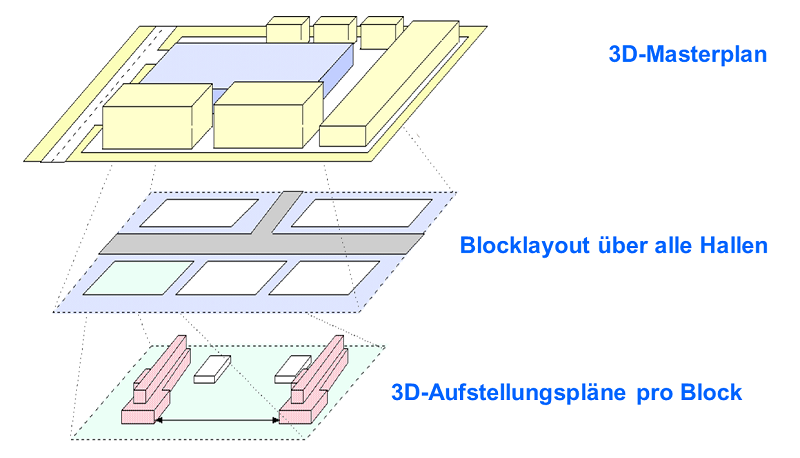

Unter dem Begriff Layout wird in der Fabrikplanung die graphische Darstellung der räumlichen Anordnung von betrieblichen Funktions- und Struktureinheiten (Fertigungs- und Montageplätze, Lager, Produktionsbereiche u. a.) aufgefasst. Man plant Layouts in hierarchischen Ebenen, wobei mehr oder weniger umfassende und detailreiche Anordnungsräume für die jeweilige Planungsaufgabe entstehen. So wird man für eine Strukturplanung eines ganzen Produktionsstandorts eine gröbere Auflösung wählen, als für die Gestaltung des Layouts einer Fertigungsinsel.

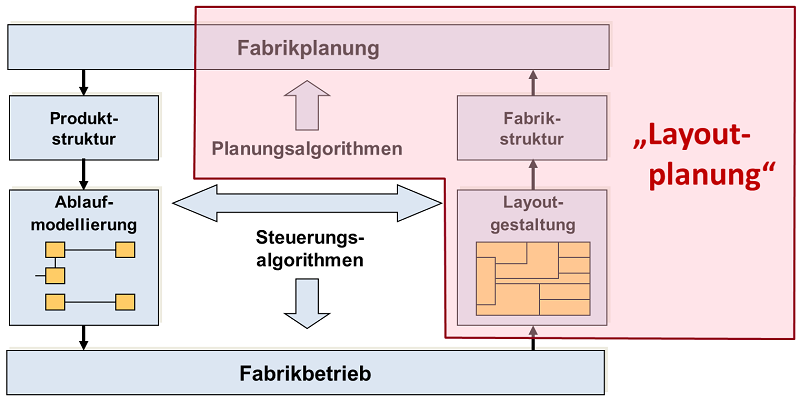

Während sich die Hierarchieebenen z. B. mit Hilfe von Flusssystemen recht gut abgrenzen lassen, ist es in der Praxis häufig schwieriger, eine Differenzierung zwischen Fabrikplanung und Fabrikbetrieb vorzunehmen.

Dennoch ist es erforderlich, denn methodisch sind beide Felder klar abzugrenzen. Das liegt im Wesentlichen am Planungshorizont, der im Fabrikbetrieb (bei der Produktionsplanung und -steuerung also) tagesaktuell und darüber hinaus kurz- bis mittelfristig ist, während sich die Fabrik- (und damit auch die Layoutplanung) eher mittel- bis langfristig - per Definition jedoch nicht tagesaktuell - orientiert. Daraus resultieren auch sehr unterschiedliche Anforderungen, zum Einen an Methoden und Algorithmen, zum Anderen an (digitale) Daten und Ergebniskennzahlen.

- Sind es im Fabrikbetrieb i. d. R. auf einzelne Teile und deren Fertigungsaufträge in ihrem Durchlauf aufgelöste Bewegungsdaten, mit welchen man die optimale Ressourcennutzung steuern kann, betrachten Fabrikplaner Materialbewegungen mit gröberer Auflösung. Denn ihnen geht es um den Materialfluss in seiner Gesamtstruktur und vor dem Hintergrund verschiedener Zukunftsszenarien, die z. T. recht unscharf sein können.

- Richten sich Steuerungsmethoden und -modelle auf Ressourcenauslastung und Auftragsdurchlaufzeit, so finden Fabrikplanungsergebnisse in Produktionslayouts ihren Niederschlag. Dort interessieren z. B. der zu erwartende Transportaufwand oder die Flächennutzung als Kennzahlen.

- Geht es in der Produktionsplanung um das Einstellen von Fertigungslosgrößen, Auftragsreihenfolgen oder Schichtstärken (Personal), so sind die Gestaltungsparameter in der Fabrik-Layoutplanung funktionaler und geometrischer Natur, also Art, Dimension und Position von Anordnungsobjekten.

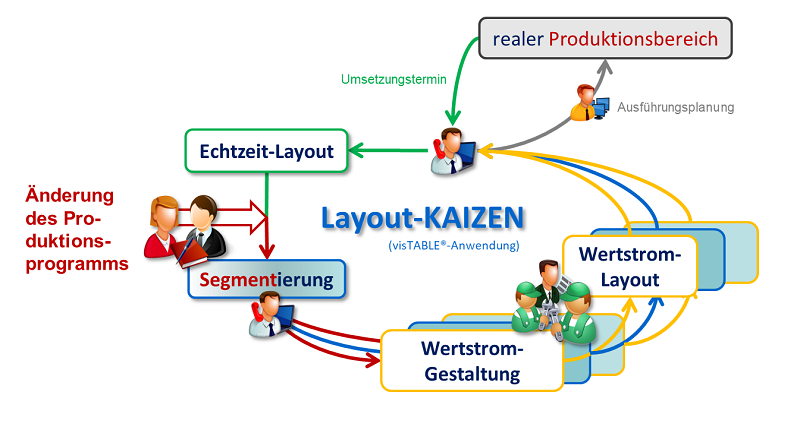

Andererseits müssen Planung und Betrieb von Fabriken harmonieren, weshalb Modelle von Nöten sind, die beides zusammen bringen. Der Wertstrom kann hierzu eine wertvolle Basis sein. In diesem Modell werden einerseits Abläufe (Prozesse) erfasst, andererseits Ressourcen. visTABLE® nimmt Wertstrominformationen in seinem Modul visTABLE®logix so auf, dass daraus automatisiert Hinweise für die Anordnungsoptimierung entstehen und mögliche logistische Konzepte sofort zu bewerten sind.

Somit eröffnet visTABLE® einen einzigartig einfachen und transparenten Weg vom Wertstrom zum Layout.

Planungsprozess

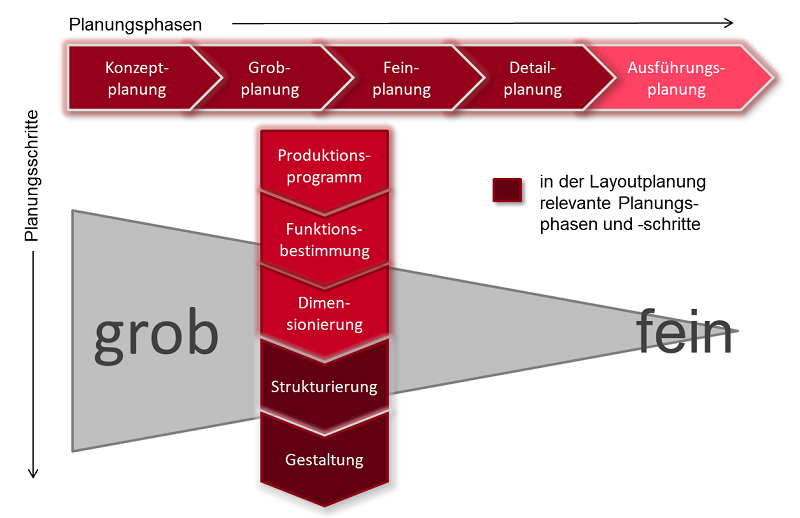

Layoutplanung für Fabriken beinhaltet das möglichst optimale Anordnen von Objekten (Anordnungsobjekte) in einem dreidimensionalen Raum (Anordnungsraum). Die Vielzahl an Objekten in ihrem z. T. mehrdimensionalen Abhängigkeiten zueinander und der im zeitlichen Planungsverlauf steigende Erkenntnisgewinn zum Planungsgegenstand selbst erfordern einen Planungsprozess, der dieser Komplexität gewachsen ist. Iterative Vorgehensmodelle gelten dafür als besonders geeignet. Hierbei durchläuft man eine begrenzte Anzahl definierter (kleiner) Schritte im zeitlichen Verlauf (in Phasen) mehrmals zur Absicherung und Verfeinerung von Planungsentscheidungen und damit adäquat zum Erkenntniszuwachs. Für Produktionssysteme sind das z. B. folgende fünf Schritte:

- Aufbereitung des Produktionsprogramms (P),

- Funktionsbestimmung (F),

- Dimensionierung (D),

- Strukturierung (S),

- Gestaltung (G).

Kombiniert man diese fünf Schritte matrixartig mit einer horizontalen Betrachtung des Planungsverlaufs in zeitlich abgrenzbare Phasen ergibt sich ein Vorgehensmodell:

Planungsschritte

Planer folgen diesen Schritten gern:

- Zunächst geht es darum, aus der Menge der in der Fabrik zu bearbeitenden Teile diejenigen herauszufinden, die als Typenvertreter für eine Gruppe ähnlicher Teile zu Planungszwecken verwendet werden können. Man spricht auch von Teile- oder ganzen Produktfamilien. Ihre Gesamtheit pro Bezugszeitraum bildet das Produktionsprogramm. Die Frage ist hier: Was soll in welcher Menge produziert werden?

- Jede Teilefamilie durchläuft später einmal mehrere Ressourcen (z. B. Fertigungsplätze) entsprechend der zur Herstellung notwendigen Technologiefolge. Diese Ressourcen erfüllen technologische Funktionen, die es für das Produktionsprogramm zu bestimmen gilt. Fabrikplaner nennen diese Technologieauswahl Funktionsbestimmung. Die Frage ist hier: Womit bzw. mit welcher Technologie soll es hergestellt werden?

- Danach ist die Anzahl der Ressourcen zu bestimmen, die zur Abarbeitung des Produktionsprogramms erforderlich sind. Es geht also um die Dimensionierung. Meist bearbeitet man in diesem Schritt Blocklayouts, welche lediglich den Raum als Anordnungsobjekt beschreiben, welchen die Ressourcen benötigen. Die Frage ist: Wie viele Ressourcen werden benötigt.

- Erst Strukturierung und Gestaltung beschäftigen sich mit der Anordnung der Ressourcen im Layout, die eigentliche Struktur- und Layoutplanung. Hier sind die Fragen: Wo sollen die Ressourcen angeordnet sein und wie im Detail?

Das Ganze durchläuft man in jeder Planungsphase von vorn, wobei mit zunehmendem Planungsfortschritt die beiden letzten Schritte, die Strukturierung und Gestaltung, immer bedeutungsvoller werden und bezogen auf die Menge der Layoutplanungsaufgaben insgesamt den größten zeitlichen Umfang einnehmen. Betrachtet man zusätzlich die Informationsfülle in diesen Schritten, sind mehrere fachlich unterschiedlich geprägte Personen unabdingbar, die sich gemeinsam und mit zunehmender Dynamik der Produktionsprogramme kontinuierlich mit Struktur und Gestalt eines Produktionssystems planend und optimierend auseinandersetzen.

Das partizipative Bedien- und Softwarekonzept von visTABLE® richtet sich folglich nicht nur an einzelne Experten für Planungsprojekte, sondern insbesondere an Personengruppen aus Planern und Betreibern von Produktionssystemen, welche sich dem kontinuierlichen Verbessern des Fabriklayouts im Sinne von KAIZEN mit digitalen Werkzeugen verpflichtet sehen.

Wichtige Begriffe

In diesem Kapitel sind einige wesentliche Definitionen zu Begriffen zusammengestellt, welche in der betriebswissenschaftlichen Systematik zur Fabrikplanung ihren Ursprung haben und in visTABLE® Verwendung finden.

Anordnungsraum & Anordnungsobjekte

- Ein Anordnungsraum ist der Bereich des Layouts, in dem funktional zusammengehörige Objekte (Anordnungsobjekte) zu positionieren sind.

- Der Anordnungsraum kann begrenzt sein (Normalfall, z. B. Werkstatt, Bestandsgebäude, Grundstück).

- Freie, unbegrenzte Anordnungsräume finden bei der Neuentwicklung von Produktionsstandorten (sog. Greenfield-Planung) Verwendung, aber auch bei der Entwicklung idealer Mikro-Layouts geht man von freien Anordnungsräumen aus, um bspw. wertschöpfungszentrierte Arbeitsabläufe zu erreichen (sog. Line-back-Prinzip, z. B. für den Entwurf von Produktionslinien).

- Der Anordnungsraum kann begrenzt sein (Normalfall, z. B. Werkstatt, Bestandsgebäude, Grundstück).

- Anordnungsobjekte sind geometrisch bestimmte Körper, die in einem Anordnungsraum fix (an festen Positionen x, y, z) zu positionieren sind.

- Um die Anordnungsaufgabe selbst möglichst optimal zu lösen, klassifiziert man Anordnungsobjekte funktional, z. B. in Produktionsanlagen (Maschinen, Montagestationen), logistische Systeme (Förderer, Wege, Krananlagen), technische Gebäudeausrüstungen (TGA) oder Objekte des Baukörpers (Wände, Träger, Türen, Tore, Fenster). Zu jeder funktionalen Klasse stehen häufig Planungsmethoden zur Verfügung, welche mit abgestimmter Software bzw. expliziten Softwarefunktionen unterstützt werden können. So hilft z. B. die Funktion Anordnungsoptimierung in visTABLE®touch bei der Layoutstrukturplanung für Anordnungsobjekte mit Ressourcencharakter.

- Je nach Stand der Erkenntnisse im Planungsprozess sind Anordnungsobjekte geometrisch bereits sehr konkret bestimmt (z. B. eine Anlage in der Detailplanungsphase) oder eher abstrakt (z. B. ein 3D-Block, welcher in der Werksstrukturplanung einen ganzen Fertigungsbereich in Fläche und Höhe repräsentiert).

- Bewegliche Objekte (z. B. Flurförderfahrzeuge, Personen, Behälter) sind keine Anordnungsobjekte i. d. S., jedoch sind Layoutbereiche (z. B. Fahrwege, Arbeitsstellen, Stellplätze) für sie vorzusehen. Diese Bereiche an sich sind wiederum als Anordnungsobjekte aufzufassen, nicht als Anordnungsräume.

- Um die Anordnungsaufgabe selbst möglichst optimal zu lösen, klassifiziert man Anordnungsobjekte funktional, z. B. in Produktionsanlagen (Maschinen, Montagestationen), logistische Systeme (Förderer, Wege, Krananlagen), technische Gebäudeausrüstungen (TGA) oder Objekte des Baukörpers (Wände, Träger, Türen, Tore, Fenster). Zu jeder funktionalen Klasse stehen häufig Planungsmethoden zur Verfügung, welche mit abgestimmter Software bzw. expliziten Softwarefunktionen unterstützt werden können. So hilft z. B. die Funktion Anordnungsoptimierung in visTABLE®touch bei der Layoutstrukturplanung für Anordnungsobjekte mit Ressourcencharakter.

Operationen & Transporte

Im Industrial Engineering werden Prozesse in Ablaufabschnitte zerlegt. Für die Materialflussanalyse ist dabei im Kern nur zu unterscheiden, inwieweit ein Ablaufabschnitt an einem festen Ort (z. B. Bearbeitung, Lagern) oder unter Bewegung des Materials (Transport) stattfindet. Hierzu finden folgende Begriffe Verwendung:

- Die Operation (syn. Prozess-Schritt, Prozessschritt) ist ein ortsfester Fertigungs-, Montage- oder Logistikablauf beliebiger Komplexität, für deren Beginn und/oder nach deren Ende ein Transport von oder zu einer anderen Operation erforderlich wird.

- Ein Transport ist eine gerichtete Materialbewegung zwischen zwei Operationen gekennzeichnet durch

Ressourcen, Flüsse & Flussbeziehungen

Ressourcen sind diejenigen Anordnungsobjekte, an denen Operationen ausgeführt werden können. Sie sind Quellen, wenn von ihr ein Fluss ausgeht. Sie sind Senken wenn an ihnen ein Fluss eingeht. Quellen und Senken werden im Materialfluss als Flussobjekte bezeichnet. Zu jeder Quelle und zu jeder Senke gibt es also mindestens eine Flussbeziehung.

Fluss bezeichnet eine aggregierte Menge von Transporten, die sich in der selben Richtung zwischen zwei Ressourcen ausprägen. Die Aggregation von Transporten zu Flüssen erfolgt durch Aufsummieren der normalisierten Transportintensitäten. Das Aufsummieren ist unter folgenden Bedingungen möglich:

- gleiche Richtung, d. h. die Quellen und Senken der beteiligten Operationen sind die gleichen;

- gleicher Transportmitteltyp;

- gleiche Bezugsgröße der Transportintensität (normierter Materialfluss). Dies wird nicht durch visTABLE®touch geprüft.

- gleiche Richtung, d. h. die Quellen und Senken der beteiligten Operationen sind die gleichen;

Eine Flussbeziehung bezeichnet die transportmittelübergreifende, richtungsunabhängige Aggregation von Transportintensitäten aller Flüsse, für die die gleiche Quelle-Senke-Paarung vorliegt. Eine Aggregation zu Flussbeziehungen ist also nur an die Bedingung der gleichen Bezugsgröße für die Transportintensität (normierter Materialfluss) gebunden.

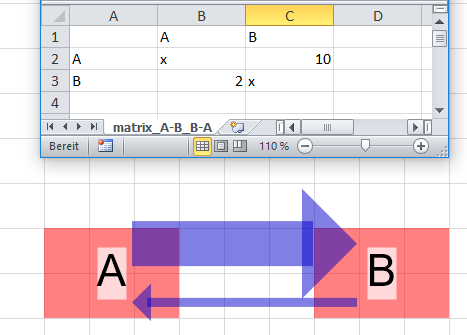

- Eine schematische Abbildung von Flussbeziehungen kann in einer ungerichteten Transportmatrix erfolgen, welche aus der gerichteten Transportmatrix (sh. Bild) aggregiert wird.

- Im Beispielbild würde die Flussbeziehung zwischen den Objekten A und B sich in der Intensität von 12 ausprägen. (

A -> B= 10) + (B -> A= 2)

- Eine schematische Abbildung von Flussbeziehungen kann in einer ungerichteten Transportmatrix erfolgen, welche aus der gerichteten Transportmatrix (sh. Bild) aggregiert wird.

Intensität & Transportaufwand

Die Transportlänge beschreibt für einen Transport den Abstand zwischen den Materialfluss-Anknüpfungspunkten von Quelle und Senke (die Route), der durch die Wegfindung ermittelt wird.

Die Transport- bzw. Flussintensität kennzeichnet als Vergleichsmaß die Bedeutung von Transporten bzw. ihrer Aggregationen für die Anordnungsoptimierung und zwar unabhängig von der Transportlänge und dem sich daraus ergebenden Transportaufwand. Als Intensitätsmaße werden in Abhängigkeit von der Planungsaufgabe und dem Erkenntnisstand zum logistischen System verwendet:

- Transportanzahlen (Transporte/Bezugszeitraum),

- Volumen- oder Massenströme (m³/Bezugszeitraum oder kg/Bezugszeitraum).

- Transportanzahlen (Transporte/Bezugszeitraum),

Der Transportaufwand ist das Produkt aus normalisierter Transportintensität und -länge über alle Transporte eines Betrachtungsbereichs. Folgende Betrachtungsbereiche können durch die Logistikbewertung miteinander kombiniert werden:

Transportintensitäten mit Transportmittelbezug (Intensitätsmaß: Transporte/Bezugszeitraum) werden durch die visTABLE®touch-Funktionen nicht normalisiert. Als normalisiert können die Intensitätsmaße Massen- und Volumenstrom betrachtet werden. Alternativ eignet sich die Kostenbewertung der Transportmitteltypen zur Normalisierung des Transportaufwands auf EUR/Bezugszeitraum.

Flüsse sind transportmittelbezogen; Transporte sind transportmittel- und produktfamilienbezogen. Enthält ein Fluss ausschließlich Transporte nur einer Produktfamilie, so entspricht die Transportlänge der Flusslänge. Gehören einem Fluss z. B. genau zwei Transporte unterschiedlicher Produktfamilien an, so ist die Summe der Transportlängen dieses Flusses ggü. der Flusslänge doppelt so groß.

Transportnetz & Transportmitteltyp

- Der Transportmitteltyp beschreibt über einen gültigen Namen (string) eine Menge gleichartiger Transportmittel, d. h. diese

- nutzen die selben Routen (i. S. v. Transportnetzen),

- haben dieselbe Kostenstruktur,

- haben vergleichbare Kapazität, d. h. sie erzeugen bei gleichem Transportgut eine gleiche Auslastung des Ladevermögens und die gleiche Transportanzahl pro Zeiteinheit.

- Ungültige Namen sind:

universell,Universell,universal: Diese Strings werden als Netznamen verwendet, die mehrere Transportmitteltypen aufnehmen können.

- nutzen die selben Routen (i. S. v. Transportnetzen),

- Ein Transportnetz steht für alle möglichen Wegabschnitte, die eine Menge an Transportmitteltypen benutzen darf. Einem Transportnetz kann derzeit exakt ein oder alle netzfähigen Transportmitteltypen zugeordnet werden.

- Es besteht aus Knoten (Kreuzungspunkte) und Kanten (gerade Wegabschnitte), wobei eine Kante eine gerichtete Verbindung zwischen zwei Knoten ist und darüber die Transportrichtung einschränken kann (in Einbahn- bzw. Begegnungsverkehr).

- Ein Transportnetz kann aus unverbundenen Segmenten bestehen, d. h. dass nicht jeder Knoten ein und desselben Transportnetzes durch “Benutzen” der Kanten erreichbar ist, selbst wenn jede Kante Begegnungsverkehr zuließe.

- Es besteht aus Knoten (Kreuzungspunkte) und Kanten (gerade Wegabschnitte), wobei eine Kante eine gerichtete Verbindung zwischen zwei Knoten ist und darüber die Transportrichtung einschränken kann (in Einbahn- bzw. Begegnungsverkehr).

Flusssysteme & Produktfamilien

Ein Flusssystem ist eine Untermenge aller Flussobjekte, die miteinander so durch Flüsse verbunden sind, dass jedes Flussobjekt zu jedem anderen über eine oder mehrere Flüsse direkt oder indirekt in Beziehung steht.

Eine Produktfamilie repräsentiert eine Menge (Umfang: 1 … n) an Teilen, welche die gleichen Operationen mit ähnlichem Zeitaufwand durchlaufen. Sie werden auf Basis von Prozessähnlichkeiten gebildet. Synonym werden in der Praxis die folgenden Begriffe genutzt:

- (Produktions- oder Logistik-) Typ(en)vertreter,

- Teileart,

- Teilefamilie,

- Referenzteil oder -produkt.

- (Produktions- oder Logistik-) Typ(en)vertreter,

Die Ressourcen einer Produktfamilie bilden per Definition kein Flusssystem. Dies kann im Einzelfall passieren und wird z. B. bei der Wertstromanalyse nutzbar. Eine Produktfamilie kann aber auch mehrere Flusssysteme umfassen oder auch nur Teile von Flusssystemen (Normalfall).